Зміст

- 1. Особливості основного і передпосівного обробітку ґрунту для посіву зернових та зернобобових культур

- 2. Способи посіву зернових і зернобобових культур

- 3. Агротехнічні вимоги до сівбі зернових та зернобобових культур

- 4. Підготовка агрегатів до роботи

- 5. Технологічне налагодження посівного агрегату для посіву зернових культур

- 6. Підготовка поля до сівби зернових та зернобобових культур. Вибір напрямку і способу руху агрегатів

- 7. Вибір швидкісного режиму роботи посівного агрегату

- 8. Контроль і оцінювання якості роботи

- 9. Операції захисту рослин від шкідників, хвороб та підживлення мінеральними добривами і машинні агрегати для їх виконання

- 10. Підготовка поля. Технологічне налагодження агрегатів

- 11. Збирання зернових і зернобобових культур. Способи збирання та машинні агрегати

- 12. Агротехнічні вимоги до збирання зернових та зернобобових культур

- 13. Технологічне налагодження збиральних агрегатів

- 14. Розрахування швидкості руху збирального комбайна

- 15. Підготовка полів. Вибір раціонального способу руху збиральних агрегатів

- 16. Особливості збирання полеглих, низькорослих, забур’янених полів

- 17. Розрахування збирально-транспортного комплексу

- 18. Механізація збирання соломи і полови, способи збирання та машинні агрегати

- 19. Механізація робіт на току і машинні агрегати

- 20. Контроль і оцінювання якості роботи

- 21. Заходи з охорони праці та протипожежні заходи під час збирання зернових та зернобобових культур

- Питання для самоконтролю

1. Особливості основного і передпосівного обробітку ґрунту для посіву зернових та зернобобових культур

Кращими попередниками для зернових є чорні і зайняті пари, горох, кукурудза, картопля, цукровий і кормовий буряк.

Обробіток ґрунту під зернові культури залежить від попередника. У разі розміщення зернових культур після картоплі відразу після збирання орють на зяб на глибину 20…22 см. Поля після бобових і кукурудзи на силос обробляють дисковими лущильниками ЛДГ-10, ЛДГ-15, або важкими дисковими боронами БДТ-7, БД-10 на глибину 6…8 см у двох напрямах, а потім орють на глибину 22…25 см.

Весняний обробіток залежить від типу ґрунту. На чорноземах ґрунт боронують, культивують на глибину 8…10 см. Перед сівбою ґрунт обробляють культиватори на глибину загортання насіння (4…5 см) із стрілчастими робочими органами.

Кращими попередниками для бобових – це озимі зернові, кукурудза, картопля.

Після стерньових попередників добрі результати дає дворазове різноглибоке лущення: перше – відразу після збирання попередника проводять дисковими знаряддями на глибину 6…8 см, а друге через 10…15 днів лемішними лущильниками на глибину 10…12 см. Після кукурудзи на зерно і силос орють на глибину 25…27 см, а після картоплі і озимих зернових – 22…25 см. У систему передпосівного обробітку вводять ранньовесняне розпушування ґрунту важкими зубовими боронами і культивацію паровими культиваторами в агрегаті з комплектом борін. Культивацію проводять через день-два після розпушування. Проводять одну або дві культивації з одночасним боронуванням: першу на глибину 8…10 см, другу на глибину загортання насіння (4…6 см). Дуже важливо під час обробітку ґрунту домогтися ретельного вирівнювання його поверхні.

Нульовий обробіток означає відмову від попереднього обробітку ґрунту взагалі, посів виконують сівалкою прямо в стерню. Сьогодні прямий посів у стерню (No-till) особливо широко застосовують у засушливих районах, де доступ до води встановлює певні обмеження на врожайність. Коли максимальна врожайність становить 20…50 ц/га, існує не так багато можливостей зменшити затрати на посівну. Нульовий обробіток (прямий посів) довів свою конкурентоздатність у таких умовах. Виключивши попередній обробіток ґрунту, ми одержуємо найбільш економічно ефективну систему сівби культур. До прямого посіву, під час розрахувань економії, мають вносити і додаткові витрати на гербіциди. Крім того, існує великий ризик зниження врожайності.

Щоб прямий посів був успішний, поля мають бути рівними і на них не має бути колій, оскільки відсутній обробіток, який міг би їх вирівняти. Солома і пожнивні залишки попереднього врожаю залишаються незайманими на поверхні, що створює достатній захист від вітрової і водної ерозії. Солома має бути завжди рівномірно розподілена на полі.

Вирощування і збирання зернових та зернобобових культур згідно з інтенсивною, нульовою (No-till), мінімальною (Mini) технологіями

Технологія прямого посіву (або no-till) є досить новою, але вже відомою в Україні. Порівняно з традиційною технологією обробітку ґрунту (оранка), технологія прямого посіву має як певні переваги, так й недоліки. Швидкість проведення посівної кампанії, значна економія людських ресурсів та палива, накопичення вологи та поступове підвищення родючості ґрунтів – це тільки декілька основних переваг технології No-Till. Недоліками вважають високу вартість сівалок прямого посіву, потребу мати в парку машин потужного трактора та високоякісного оприскувача, підвищення затрат на хімічні засоби для боротьби з бур'янами, високі вимоги до рівня знань агронома та менеджера підприємства тощо. Ще одним з недоліків No-Till, який також часто згадують, є падіння врожайності зернових культур під час переходу з традиційної на мінімальну або нульову технологію обробітку ґрунту. Урожайність до 9 тонн/га високоякісного зерна озимої пшениці в системі нульового обробітку ґрунту (No-Till), яку отримує ФГ «Бескіди» Рівненської області, демонструє, що недолік може перетворитися в перевагу в разі правильного та комплексного застосування технології виробництва.

Технологія, яку застосовує господарство, забезпечує отримання зерна третього класу (за ДСТУ 2004 року) за високого рівня урожайності. Сімдесят відсотків посівів озимої пшениці розміщуються по кращих попередниках – озимий ріпак, горох, соя, а 30 % – повторно по озимій пшениці. Останні чотири роки, незалежно від попередника, всю озиму пшеницю вирощують за технологією No-Till.

Солому таких попередників озимої пшениці, як соя, озимий ріпак і горох під час збирання подрібнюють і рівномірно розподіляють на полі. Солому озимої пшениці збирають і вивозять з поля для використання в господарстві.

Суть заходів з підготовки поля до сівби полягає в якісному контролі рівня забур'яненості та відповідній роботі з рослинними рештками. За тиждень до сівби озимої пшениці всю площу поля обробляють загальновинищувальним гербіцидом з діючою речовиною гліфосат з нормою витрати препарату 2…3 л/га. За наявності багаторічних дводольних бур'янів у бакову суміш додається естерон у нормі 0,4 л/га. Загальновинищувальний гербіцид не використовують у тих випадках, коли попередник звільняє пізно поле і на його посівах перед збиранням було проведено десикацію. Таким попередником у господарстві часто є соя. У разі використання повторних посівів озимої пшениці поле звільняють від соломи, яку збирають і вивозять з поля для потреб господарства. Внесення додатково азотних добрив як азоткомпенсації не використовують.

У фермерському господарстві використовуються лише інтенсивні сорти з потенційним рівнем урожайності понад 100 ц/га. Це сорти німецької (Актор, Комплімент, Торілд) або чеської селекції (Аланка, Бордотка) з більш тривалим, ніж у вітчизняних сортів періодом вегетації. Через кожні 3…4 роки в господарстві проводиться сортозміна. Насіння еліти названих сортів закуповують в українських виробників. Кожен рік в господарстві проводяться випробування 1…3 нових сортів для відбору кращих на майбутнє.

Сорти, які висівають у господарстві мають здатність добре кущитися. За компенсаційним характером це сорти колосового типу, у яких маса зерна в колосі може сягати 2 г. Отже навіть за технологією No-Till в господарстві практикують занижені, порівняно з рекомендованими норми висіву.

У період від закінчення збирання попередника і до сівби добрива не вносять. Під час сівби обов'язково використовують складну тукосуміш з розрахунку 10…12 кг/га діючої речовини азоту, 40…60 фосфору і 70…90 калію. Запорукою отримання високого врожаю за такою технологією є внесення добрив у весняний період. На мерзлоталий ґрунт вносять азотні добрива у нормі 80…90 кг/га д.р. Друге підживлення азотними добривами проводять у фазу початку виходу в трубку з нормою 80…90 кг/га д.р., а третє – по колосу 40…50 кг/га д.р.

Сівбу озимої пшениці проводять сівалкою прямої сівби Great Plains захватом завширшки 6 метрів, який оснащено фігурними култерами та дисковими сошниками і має бункер для мінеральних добрив. Для догляду за посівами використовують причіпний обприскувач ОП-2000 і розкидач мінеральних добрив фірми РАУ. Збирання врожаю проводять комбайном фірми Claas, який дозволяє подрібнити солому та рівномірно розподілити її на поверхні поля. Збирають за вологості зерна 14…16 %.

Будь-яка технологія в землеробстві передбачає наявність різноманітних ризиків, яким слід приділяти увагу для мінімізації їх можливого негативного впливу. Особливо оцінювання ризиків важливо для господарств, які знаходяться на перших етапах упровадження тієї чи іншої технології і ще не повною мірою можуть передбачити можливі позитиви і проблеми від запровадження цих технологій.

Аналізуючи досвід ФГ «Бескіди», під час запровадження інтенсивного вирощування озимої пшениці за технологією No-Till можна окреслити такі основні ризики, на які потрібно в першу чергу звернути увагу:

- збільшення кількості рослинних решток (соломи) на поверхні поля може ускладнити проведення якісної сівби;

- відмова від механічного обробітку ґрунту призводить до збільшення популяцій миловидних гризунів;

- потреба у перегляді порядку чергування культур у сівозміні;

- накопичення на поверхні ґрунту рослинних решток зумовлює зниження температури ґрунту навесні на 2-5 ˚С;

- за «нульового» обробітку ґрунту контроль забур’яненості посівів проводять лише хімічним методом;

- у перші роки запровадження No-Till системи спостерігається явище сезонної цементації ґрунтів зі значним підвищенням щільності будови ґрунту;

- перехід на нову технологію «нульового» обробітку ґрунту вимагає обов'язкової попередньої підготовки поля;

- технологія No-Till вимагає високої кваліфікації агрономічного і технічного персоналу.

Поряд з технологією No-till, в передових господарствах України, застосовують унікальну технологію посмугового обробітку ґрунту, з вузьким міжряддям для посіву зернових і бобових на швидкості до 15 км/год.

Для цього використовують сівалку Spirit C з передньою ґрунтообробною частиною для посмугового обробітку та сівби за новітньою технологією Strip-till (рис. 3.5.1).

Strip-till або технологія посмугового обробітку ґрунту з одночасною сівбою є неабиякою новинкою в агрономічному світі, яка викликає великий інтерес в Україні.

«Посмуговий обробіток ґрунту із сівбою» (англ. strip tillage) почав свою історію в Північній Америці.

Strip-till – це енерго- та ґрунтозберігальна система обробітку полів. Вона поєднує деякі принципові переваги інших систем обробітку ґрунту: традиційної (на базі оранки) – насіння висівають у чистий від пожнивних решток ґрунт, що виключає їх можливий вплив на проростання та розвиток культурних рослин, при цьому ґрунт у зоні висіву насіння добре прогрівається; mini-till (мінімальний обробіток) – ґрунт обробляється лише у місці висіву насіння, потребує незначних енерговитрат; no-till (нульовий обробіток) – у міжряддях повністю залишають пожнивні рештки, які захищають ґрунт від ерозійних процесів, взимку добре виконують функцію снігозатримання, а у вегетаційний період сприяють збереженню вологи та частково ускладнюють проростання бур’янів у міжрядді. Однією зі значних переваг технології strip-till є можливість одночасного внесення мінеральних добрив неподалік зони висіву насіння у декількох горизонтах (на різну глибину). Добрива при цьому розміщують локально, здебільшого у вологому шарі з мінімальним перемішуванням у ґрунті. Це забезпечує рослини легкодоступними поживними речовинами на різних етапах їх розвитку з високим коефіцієнтом ефективності, сприяючи утворенню потужної кореневої системи.

2. Способи посіву зернових і зернобобових культур

Під час сівби, залежно від природно-кліматичних умов, потрібно вибрати раціональну глибину загортання насіння.

Глибина загортання насіння за достатнього зволоження ґрунту становить:

- озима пшениця – 3…5 см;

- озиме жито – 3…4 см;

- яра пшениця для зон:

-

- Полісся – 3…4 см;

- Лісостепу – 3…4 см;

- Степу – 4…5 см;

- ярий ячмінь:

-

- важкі ґрунти – 3…4 см;

- легкі ґрунти – 5…6 см;

- горох:

-

- легкі ґрунти – 6…7 см;

- важкі ґрунти – 4…5 см.

Насіння зернових і зернобобових культур висівають такими способами:

- рядковим з міжряддями завширшки 13…15 см;

- вузькорядним з міжряддями завширшки 7…8 см (дає приріст врожаю порівняно з рядковим завдяки кращій площі живлення);

- перехресно-рядковим з міжряддями завширшки 15 х 15 см.

Сівалки для суцільної сівби зернових культур забезпечують найбільш рівномірний розподіл насіння на полі і кращу площу живлення рослин; застосовують також сівалки точної сівби (за довжиною рядка).

3. Агротехнічні вимоги до сівби зернових та зернобобових культур

До виконання цієї операції ставлять такі основні вимоги: нетривалі строки сівби – для ярових 4 дні, для озимих – 6…9 днів; допустиме відхилення від норми висіву ± 1,5…± 2,5 %; відхилення суміжних міжрядь для сусідніх сівалок ± 2…3 см, для суміжних проходів ± 5…6 см; рівномірний розподіл насіння вздовж рядка; загортання на потрібну глибину і рівномірність розподілу насіння за глибиною – відхилення середньої глибини від потрібної не більше як ± 1 см, а розкид окремих насінин від середньої глибини в межах ± 2 см; збереження ширини основних і стикових міжрядь, відсутність огріхів і пересівань; обробіток (обсіювання) кінців поля із зменшеною нормою висіву, щоб запобігти загущенню рослин.

4. Підготовка агрегатів до роботи

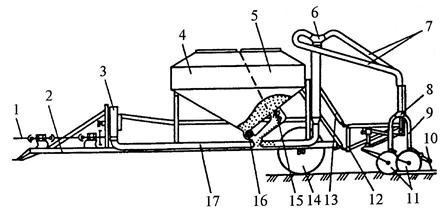

Для складання посівних агрегатів застосовують сівалки СЗЦП-12 (рис. 3.5.3), СЗП-12, СЗ-10,8, сівалку-культиватор СТС-6, які агрегатують з тракторами класу 30 кН; «Клен-6» (рис. 3.5.6), СПУ-6Л, ЗС-4,2 (рис. 3.5.4), СЗПН-4, які агрегатують з тракторами класу 14 і 20 кН; СЗ-5,4, СЗ-3,6, СЗУ-3,6, СЗТ-3,6, СЗП-3,6, СЗО-3,6, які агрегатують з тракторами класу 14 кН, а за допомогою зчіпок з тракторами класу 20 і 30 кН.

1 – карданний вал; 2 – рама; 3 – вентилятор;

4 – відділення бункера для насіння; 5 – відділення бункера для добрив;

6 – розподільник першого ступеня; 7 – повітропроводи;

8 – розподільник другого ступеня; 9 – насіннєпроводи;

10 – загортачі; 11 – сошники; 12 – бокова секція рами;

13 – паралелограмний механізм; 14 – опорні колеса;

15 – дозатор туків; 16 – дозатор насіння;

17 – основний пневмопровід

На вітчизняному ринку заслуговують на увагу сівалки «Сиріус-10» підприємства «Червона зірка», «Клен» м. Луганськ і «Тодак» м. Київ.

Сівалка «Сиріус-10» – широкозахватна пневматична сівалка-культиватор для посіву зернових, зернобобових і дрібнонасіннєвих культур із одночасним внесенням туків за традиційним, мінімальним і «нульовим» обробітком ґрунту.

Ця сівалка забезпечує високу рівномірність висіву насіння через горизонтально розташовані ділильні головки, шарнірна їй рама дає змогу копіювати рельєф ґрунту, одночасно виконує передпосівний обробіток ґрунту (культивація та прикочування посівів).

На цей період ВАТ «Червона зірка» випускає машини марки «Сіріус» із захватом завширшки 6; 8; 12 і 16 м.

На базі сівалки «Multicorn» фірми Кlеіnе фірма «Тодак» почали випускати сівалку «Тодак» Multicorn (рис. 3.5.7) з туковими ящиками. Цю сівалку, як і сівалку «Клен», агрегатують з трактором МТЗ-80.

Добре себе зарекомендували і сівалки закордонних фірм. Їх характеризують надійність, точність висіву, якість посіву, висока продуктивність (рис. 3.5.8…3.5.11).

Сівалку Rapid застосовують для сівби після культивації, проведеного мінімального обробітку ґрунту та безпосередньої сівби в стерню. Завдяки великому за об’ємом насіннєвому бункеру ці сівалки мають підвищену продуктивність проведення сівби через зниження часу, витраченого на заправку насіння. Робоча ширина такої механічної сівалки – 3…4 м. Механічний Rapid обладнано спеціальним циліндром, який «запам’ятовує» глибину висіву й механізатор може змінювати її дистанційно з кабіни трактора під час роботи сівалки. Проста й чітка система дозування сівалки Rapid забезпечує бездоганну чіткість дотримання заданої норми висіву від ріпака до бобових культур незалежно від швидкості руху сівалки.

Додатково: http://www.agrotimes.net/journals/article/tehnika-dlya-sivbi-zernovih

Підготовка трактора до роботи

Перевірити технічний стан та сигналізацію. Під час роботи тракторів з мінімальним тяговим зусиллям 14 кН встановити колію трактора – 1800 мм.

Примітка. Під час агрегатування трисівалкового агрегату в складі Т-150+СП-11+3СЗ-3,6А середню сівалку приєднують до зчіпки через подовжувач, а бокові – до бруса зчіпки СП-11.

Підготовка сівалки до роботи

На регулювальному майданчику перевіряють технічний стан і комплектність сівалок. Потім налагоджують сівалки на роботу:

Відрегулювати сошники і пружинні загортачі.

Розставити сошники на задану ширину міжряддя. Підкласти розмічальну дошку між колесами сівалки так, щоб її середина збігалася з серединою сошникового бруса. Розставити сошники або перевірити їх розміщення за мітками на дошці. Розставляти сошники потрібно від середини сошникового бруса.

Наїхати колесами сівалки на підкладки завтовшки на 2...3 см менше заданої глибини ходу сошників. За допомогою гідроурухомника причіпного механізму трактора виставити сницю сівалки паралельно до поверхні майданчика. Повністю завернути гвинт регулятора заглиблення в кронштейн, опустити сошники в робоче положення, потім відвернути гвинт регулятора настільки, щоб головки штанг виступали над вкладишами приблизно на 10 мм. Зуби пружинних загортачів мають бути притиснуті до поверхні майданчику, через стиснення пружин на задніх кінцях штанг приблизно на 10 мм. Якщо зуби загортачів недостатньо або занадто притиснуті до поверхні до майданчика, відповідно збільшити або зменшити хід штанг, переставивши штирі в отвори передніх кінців штанг вперед або назад. Глибина ходу загортачів становить 30…40 мм.

Налагодити урухомник висівних апаратів на задану норму висіву насіння.

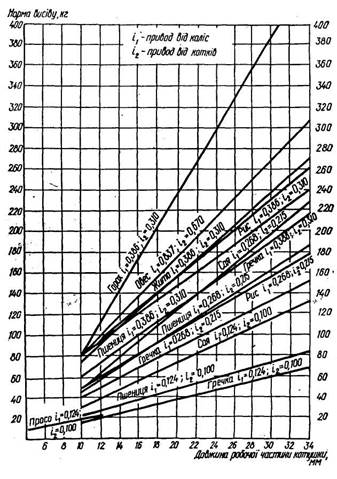

Для заданої норми висіву насіння визначити за номограмою (рис. 3.5.12) передаточне відношення урухомника зернових висівних апаратів і довжину робочої частини котушок. Аналогічні номограми нанесені на щіток редуктора кожної сівалки. При цьому потрібно вибирати варіант з меншим передаточним числом і більшою довжиною робочої частини котушок. Підібрати за табл. 3.5.1 шестерні Д, Е, Ж, И з кількістю зубів, що відповідає передаточному числу.

* *

* *

* *

| Культура | Кількість зубів шестерень | Передаточне число | |||

|---|---|---|---|---|---|

| Д | Е | Ж | И | ||

| Пшениця | 17 | 25 | 30 | 17 | 0,616 |

| Ячмінь, овес | 25 | 17 | 30 | 17 | 1,330 |

| Просо | 17 | 20 | 17 | 30 | 0,198 |

| Гречка | 25 | 17 | 17 | 30 | 0,428 |

* *

Аналогічні таблиці і схеми передач нанесені на щитку редуктора кожної сівалки. Встановити підібрані шестерні в редукторі.

* *

Під час визначення передаточного відношення керуються правилом: задану норму висіву слід встановлювати за найменшого передаточного відношення, але за більшого відкривання котушок висівних апаратів. Це сприяє більш рівномірному висіву у рядках і запобіганню пошкодженню насіння в апаратах.

Налагодити зернові висівні апарати.

Встановити вибрану довжину робочої частини котушок за шаблоном або лінійкою. Відрегулювати робочий зазор між клапанами і нижніми ребрами муфт для висіву зернових культур у межах 1...2 мм.

Відрегулювати сівалку на задану норму висіву насіння.

Заповнити зерновий ящик сівалки на 1/3 об’єму насінням. Встановити раму сівалки на підставки так, щоб урухомлювальні колеса вільно оберталися. За допомогою гідроуправління розташувати сошники на найбільш можливій висоті, за якої роз’єднувач передачі ще не спрацьовує. Підняти і підв’язати пружинні загортачі.

Провести перевірний висів насіння на брезент або в мішечки, підв’язані до насіннєпроводів, прокручуванням урухомлювального колеса на кількість обертів, які визначають за формулою 3.5.1 (у сівалок СЗ-3,6 перевірочний висів можна проводити на одній половині сівалки).

$$ n = \frac{200}{B_c \cdot K \cdot L}, \tag{3.5.1} \label{3.5.1} $$

де \(n\) – кількість обертів урухомлювального колеса сівалки під час перевірному висіву із розрахунку засіву 0,02 га;

\(B_c\) – робоча ширина захвату сівалки, м, \(B_c = 3,6\) м;

\(K\) – коефіцієнт, який враховує пробуксовування урухомлювальних коліс на ґрунті, \(K = 1,05\);

\(L\) – довжина ободу урухомлювального колеса сівалки, м.

$$ L = \pi \cdot D_к, \tag{3.5.2} $$

де \(D_к\) – діаметр урухомлювального колеса сівалки з урахуванням прогину шини, м, для сівалки СЗ-3,6 \(L = 3,67\) м.

На основі розрахунків можна прийняти для сівалки СЗ-3,6 14 обертів. Обертання коліс має бути рівномірним, приблизно з такою швидкістю, з якою вони обертаються під час сівби. За норм висіву понад 60 кг/га контрольну порцію насіння можна зважувати з точністю до 5 г. Зважити контрольну порцію насіння і, помноживши її масу на 50 (за висіву всією сівалкою) або на 100 (за висіву однією половиною сівалки), визначити одержану фактичну норму висіву. Порівняти фактичну норму висіву із заданою за формулою 3.5.3:

$$ Н = \frac{Н_{ф} – Н_{з}}{Н_{з}} \cdot 100 \% . \tag{3.5.3} $$

Якщо відхилення «Н» за 3-кратної перевірки не виходить за межі ± 3 %, встановити таку саму довжину робочої частини котушок на другій половині сівалки і зафіксувати важелі регуляторів висіву. У разі більшого відхилення відповідно змінити довжину робочої частини котушок і повторити перевірочний висів до одержання контрольної порції насіння в межах допуску.

Розрахувати і встановити виліт маркерів чи слідопоказчиків.

* *

5. Технологічне налагодження посівного агрегату для посіву зернових культур

Під час виробництва зернових та зернобобових культур за інтенсивною технологією, де виконують операції догляду за рослинами (підживлення, внесення розчину отрутохімікатів), необхідно сформувати (залишити незасіяними) постійні технологічні колії. Ширина технологічної колії і відстані між ними залежить від наявності техніки для внесення добрив, гербіцидів, інтесицидів і ретердентів та їх колії.

У більшості випадків установлюють на сівалці: технологічну колію – 1800 мм; ширину доріжок – 450 мм.

Для прикладу в агрегаті Т-150-05+СП-11+3СЗ-3,6А всередині сівалки встановлюють заслінки на 6, 7, 18 і 19 висіваючі апарати.

Під час сівби агрегатом МТЗ-80+СЗ-5,4 заслінки встановлюють на 18, 19 висіваючі апарати.

За нульового оброблення ґрунт залишають незайманим від збирання врожаю до посіву і від посіву до жнив. Механічна дія на ґрунт зведена до прямого посіву насіння в незайманий ґрунт. Для цього традиційно використовують три типи сошників: дисковий, анкерний і дисково-анкерний. Сівалки, що застосовують для прямого посіву, мають розрізати рослинні залишки і мінімально зрушувати верхній шар ґрунту. Контроль бур’янів базується на знанні їхніх біологічних особливостей, використанні сівозмін, пожнивних залишків і своєчасному застосуванні засобів захисту рослин у мінімальних кількостях.

Для технології No-Till, трактор повинен мати потужний двигун, а звідси і сильну гідравліку (Т-150, Т-150К, МТЗ-80), щоб забезпечити комбіновані машини зусиллям на піднімання не менше 21…28 кН і при цьому не наносити велику шкоду ґрунту ходовими частинами.

А сівалка для виконання посіву за технологією No-Till має бути:

- відповідної маси (для кращої підготовки насіннєвого ложа шляхом механічного розпушування і кришення в зоні розташування насіння);

- з можливістю регулювання глибини загортання насіння (на різних ґрунтах, після різних попередників, за зміни вологості ґрунту);

- виконувати декілька операцій за один прохід (нарізання борізд для посіву, посів, внесення мінеральних добрив, прикочування посівів).

Розрахування вильоту маркерів

Визначити виліт правого та лівого маркерів за формулами:

правого

$$ l_{пр} = \frac{A – b}{2} + m,\: м \tag{3.5.4} $$

лівого

$$ l_{лів} = \frac{A + b}{2} + m,\: м \tag{3.5.5} $$

де \(A\) – відстань між крайніми робочими органами, м;

\(b\) – відстань між зовнішніми обрізами гусениць або напрямних коліс, м;

\(m\) – ширина стикового міжряддя, м.

Встановити виліт маркерів зміною довжини їх штанг.

Більш детально це питання було розглянуте в темі 1.7 питання 8.

Технологічні розрахування посівного агрегату

Щоб не допустити простоїв з організаційних причин, слід визначати потребу в заправних засобах, місце і час підходу їх до агрегатів.

Довжина шляху агрегату між заправками:

$$ l = \frac{10^4 \cdot V \cdot \rho \cdot \psi }{ H \cdot b}, \: м \tag{3.5.6} $$

де \(V\) – місткість насіннєвого ящика однієї сівалки, м3;

\(\rho\) – щільність насіння, кг/м3;

\(\psi\) – коефіцієнт використання місткості насіннєвого ящика (0,85…0,90);

\(H\) – норма висіву, кг/га;

\(b\) – ширина захвату машини.

Кількість кругів, пройдених агрегатом за час між заправками:

$$ n_{к} = \frac{l}{2L_{p}}, \tag{3.5.7} $$

де \(L_{р}\) – довжина гонів, м.

Відстань між місцями на одному боці ділянки:

$$ S = 2 \cdot n_{к} \cdot B_{p},\: м \tag{3.5.8} $$

де \(B_{p}\) – робоча ширина захвату агрегату, м.

Кількість насіння, потрібна для заправки:

$$ Q = \frac{S \cdot L_{p} \cdot H}{10^4}, \: кг \tag{3.5.9} $$

Час між заправками:

$$ Т = t_{р} + t_{х} \tag{3.5.10} $$

$$ t_{p} = \frac{60 \cdot l_{p}}{10^3 \cdot v_{p}}, \tag{3.5.11} $$

де \(t_{р}\) – час чистої роботи агрегату між заправками, хв;

\(t_{х}\) – час, що витрачається на повороти, хв;

\(v_{р}\) – робоча швидкість руху агрегату, км/год.

Автозаправщик має через певний проміжок часу під’їжджати до агрегату. Кількість таких машин для групи працюючих агрегатів визначають залежно від відстані до складу насінного матеріалу і тривалості рейсу, який має бути меншим, ніж інтервал часу між заправками агрегату.

Крім того, використовують бункери-перевантажувачі (рис. 3.5.13).

6. Підготовка поля до сівби зернових та зернобобових культур. Вибір напрямку і способу руху агрегатів

Перед посівом поле має бути закультивоване і вирівняне. Перед роботою поле оглядають, виявлені перешкоди усувають. Вибирають напрям і спосіб руху посівних агрегатів, відбивають поворотні смуги, розбивають поле на загінки, провішують лінії першого проходу агрегату.

Напрям руху вибирають упоперек або за діагоналлю до напряму оранки чи останнього передпосівного обробітку ґрунту, що забезпечує більш рівномірну глибину загортання насіння. На схилах – під гострим кутом до переважного напрямку схилу чи впоперек.

На сівбі зернових застосовують такі способи руху: човниковий, гоновий (аналогічно оранці всклад і врозгін), перекриттям, поздовжньо-поперечний, діагонально-перехресний. Вибирають його залежно від складу агрегату, розмірів та конфігурації поля.

Основний спосіб руху – човниковий з грушоподібним видом повороту.

Гоновий – під час роботи багатосівалкових агрегатів на полях у формі прямокутника чи трикутника великих розмірів.

Перекриттям – полях квадратної форми за довжини гонів до 150 м, де неможливо розвернути агрегат за межами поля, а також на дуже вузьких – до 60…80 м ділянках.

Поздовжньо-поперечний та діагонально-перехресний під час роботи одно- чи двосівалкових агрегатів на великих полях форми чотирикутника.

Ширина поворотних смуг залежить від виду повороту. Для петльових поворотів ширина поворотної смуги має бути: для односівалкового агрегату – чотири робочих проходи; для багатосівалкових агрегатів – три. Для безпетльових поворотів – відповідно три і два робочих проходи.

До початку сівби провести вішками лінію першого проходу і межі поворотних смуг. Визначають місця заправки агрегату насінням і добривами, які залежать від довжини гонів, норми висіву і місткості насіннєвих ящиків.

7. Вибір швидкісного режиму роботи посівного агрегату

Під час вибору оптимального швидкісного режиму роботи агрегатів потрібно дотримуватися таких вимог:

- залежно від виконуваної операції, фактичного стану, типу енергетичного засобу та робочої машини визначають оптимальний швидкісний режим роботи агрегату, за якого робоча машина має номінально завантажувати енергетичну частину агрегату і при цьому має досягати найбільшої продуктивності і найменшої витрати палива на одиницю роботи;

- операцію мають виконувати згідно з встановленими агронормативами і допусками;

- технологічне налагодження агрегату встановлюють згідно з вибраним оптимальним режимом роботи;

- після початку виконання операції перевіряють якість роботи і якщо вона не відповідає агронормативам і допускам, змінюють швидкісний режим та регулюють робочі органи на новий режим.

Робочу швидкість руху агрегату встановлюють за агротехнічними вимогами залежно від конкретних умов роботи агрегату в загінці.

Порядок вибору швидкісного режиму роботи агрегату детально розглянуто в темі 1.6 питання 4.

Робоча швидкість посівного агрегату залежить від стану поля і може досягати 12 км/год.

8. Контроль і оцінювання якості роботи

Якість роботи посівного агрегату треба перевіряти постійно протягом усієї зміни. Сіяльник має стежити за роботою висівних апаратів, контролювати глибину загортання насіння і розмір суміжних міжрядь. Якість посіву зернових культур визначають за трьома показниками: норми висіву, глибини загортання насіння, ширини стикових міжрядь (табл. 3.5.2), крім того, потрібно враховувати під час оцінювання якості роботи нерівномірність висіву окремими висівними апаратами (допускається не більше ± 4 %), непрямолінійність рядків, огріхи, обсіви поворотних смуг.

| Показник | Спосіб визначення | Градація нормативів | Бали |

|---|---|---|---|

| 1 | 2 | 3 | 4 |

| Відхилення норми висіву насіння, % | У п’яти місцях по довжині гонів порахувати кількість насіння на 1 м довжини рядка |

± 1,5 До ± 2 Більше ± 2 |

4 2 1 |

| Відхилення від за-даної глибини за-гортання насіння, см | Не менше 10 разів за зміну розгорнути рядки по ширині захвату сівалки і визначити фактичну глибину загортання насіння |

± 1 До ± 1,5 Більше ±1,5 |

3 2 1 |

| Відхилення величини стикових міжрядь, см | Не менше 10 раз за зміну виміря-ти ширину міжрядь між крайніми сошниками двох суміжних проходів |

До ± 5 До ± 6 Більше ± 6 |

2 1 0 |

Організація роботи посівних агрегатів

На перших проходах агрегату перевіряють правильність встановлення сівалки на норму висіву. Найбільш простим способом контролю норми висіву є підрахування кількості насіння, що висівають на 1 м довжини рядка. Для цього виймають насіннєпровід із будь-якого сошника і висівають насіння на поверхню ґрунту на довжині трохи більше 1 м. Роблять це чотири рази: два – на правій половині сівалки, два – на лівій. Загальну кількість з чотирьох проб ділять на суму відрізків рядків і одержують середню кількість насіння, яке висіялось на 1 м довжини рядка. За правильної фактичної норми висіву це число дорівнює заданій числовій нормі висіву, помноженій на ширину міжряддя в сантиметрах.

На початку роботи посівного агрегату перевіряють фактичну глибину загортання насіння і відповідність заданій, а також величину стикових міжрядь. За необхідності роблять відповідні регулювання.

Забороняється робити повороти з опущеними сошниками, оскільки це може призвести до їх поломки. Повертати агрегат необхідно на понижених швидкостях. Не можна переміщати сівалку назад з опущеними сошниками.

Для забезпечення одночасних дружних сходів насіння на одному полі його слід засівати протягом 1…2 днів. Тому на великих ділянках організують групову роботу агрегатів (але кожен агрегат працює у своїй загінці).

Наприкінці сівби спочатку засівають одну поворотну смугу, потім роблять останній прохід на залишеній раніше незасіяній смузі вздовж гонів і засівають другу поворотну смугу.

9. Операції захисту рослин від шкідників, хвороб та підживлення мінеральними добривами і машинні агрегати для їх виконання

На відміну від звичайної технології, коли догляд за посівами полягає в проведенні одного підживлення мінеральними добривами та 1…2 разового обробітку отрутохімікатами від бур'янів, шкідників та хвороб, за інтенсивної технології рекомендують проводити не менше 3...4 разового підживлення азотними добривами та 4...6 разовим обприскуванням отрутохімікатами

Збільшення кількості проходів тракторних агрегатів у період вегетації визначило потребу в постійній, прямолінійній технологічній колії для забезпечення точного заїзду агрегатів у загінку. У разі використання тукорозкидачів, які не мають чітко вираженої ширини захвату, постійна технологічна колія сприяє рівномірності внесення добрив. На практиці одержало поширення два варіанта технологічної колії: ширина незасіяних смуг 0,3 м для колії трактора 1350 мм і 0,45 м для колії 1800 мм. У першому випадку використовують тукорозкидачі НРУ-0,5 і обприскувачі всіх марок з тракторами Т-70С або МТЗ-80 на вузькій резині. У другому випадку використовують тукорозкидачі РУМ-5, РУМ-8, 1РМГ-4 та обприскувач-підкормщик ПОМ-630 або модернізовані на місцях обприскувачі ОВТ-1, ОПВ-1200 й інші із трактором МТЗ-80 з колією 1800 мм. Перехід на внесення рідких азотних добрив і пестицидів широкозахватними малооб’ємними обприскувачами або звичайними, які обладнані широкозахватною штангою, дозволяє скоротити площі, зайняті колією, в два рази.

У разі сильної засміченості полів вівсюгом їх обробляють гербіцидом тріалатом 40 % к.е. (2,5 кг/га). Гербіцид вносять до посіву і відразу загортають у ґрунт на глибину 4…5 см голчатою бороною БИГ-3А або дисковим лущильником ЛДГ-10, ЛДГ-15. Найбільш ефективне застосування тріалата за розміщення ярової пшениці після пару, оскільки тут накопичується більше вологи і досягається максимального очищення поля від вівсюга.

На посівах ярової пшениці, яку вирощують другою культурою після пару, в разі засмічення посівів вівсюгом і щетинником, на початку кущіння пшениці і в період утворення 2…4 листків у бур’янів застосовують гербіцид іллоксан 36 % к.е. (3,5 кг/га).

За наявності більше 2 коренепаросткових бур’янів на 1 м2 у фазі кущіння ярової пшениці застосовують амінну сіль 2,4-Д 40 % в. р. (2 кг/га). Проти стійких до 2,4-Д дводольних бур’янів посіви обробляють діаленом 40 % в. р. (2,5 кг/га).

Для обприскування застосовують штангові обприскувачі ОП-2000-2, ОПШ-15 ОПШ-15-01, ПОМ-630.

Необхідність застосування хімічних засобів захисту рослин від шкідників і хвороб уточнюють за даними фітосанітарного обстеження посівів, на основі сталих порогів шкідливості.

Для боротьби з личинками хлібної туруни і шкідливої черепашки у фазі кущення застосовують інсектициди: волатон 50 % к. е. (1,5 кг/га), вофатокс 30 % с. п. (1 кг/га), метафос 50 % к. е. (1 кг/га).

За чисельності 20 і більше гусениць зернової совки на 100 колосів, коли вони переходять до відкритого харчування, посіви обприскують 20 % к. е. метафосу (1…2 кг/га) або 80 % хлорофосом (1…2 кг/га).

Механізація і організація робіт з підживлення рослин мінеральними добривами

Підживлення посівів зернових культур розкидним поверхневим способом аналогічне основному внесенню добрив з використанням кузовних розкидачів чи розкидних тукових сівалок. Рідкі мінеральні добрива вносять гербіцидно-аміачними машинами.

Внесення мінеральних добрив у ґрунт можна починати лише після відповідної підготовки поля.

Різні перешкоди необхідно усунути або позначити попереджувальними знаками. Поля готують з урахуванням наявних у господарстві машин для внесення мінеральних добрив, складу агрегатів і способу їх руху. Позначають поворотні смуги, а у випадках можливого виїзду за межі поля їх не позначають.

Під час поділу поля на загінки кожному агрегату відводять площу кратну ширині розкидання. Лінія першого проходу агрегату позначають уздовж більшої межі поля на відстані, що дорівнює половині ширини захвату агрегату. Ця лінія має бути прямою, її позначають за допомогою віх. Місця завантаження агрегатів позначають прапорцями.

Найбільш поширений спосіб руху агрегатів під час внесення мінеральних добрив – човниковий. Під час внесення добрив кузовними розкидачами на ділянці з невеликою довжиною гонів можна застосовувати спосіб руху «перекриттям».

На невеликих ділянках з короткими гонами доцільно використовувати начіпні розкидачі або тукові сівалки. Мінеральні добрива, внесені поверхневим розкидним способом, необхідно відразу загортати в ґрунт.

Комплекс машин з хімічного захисту рослин та їх підживлення

До комплексу машин для хімічного захисту рослин зернових культур входять:

- обприскувачі (наносять розчин отрутохімікату на рослини);

- обпилювачі (розпилюють порошкоподібні отрути);

- аерозольні генератори (перетворюють отрутохімікати на туман із частинками до 0,002 мм, який тримається у повітрі, обгортаючи рослини);

- обладнання для приготування і транспортування робочої рідини.

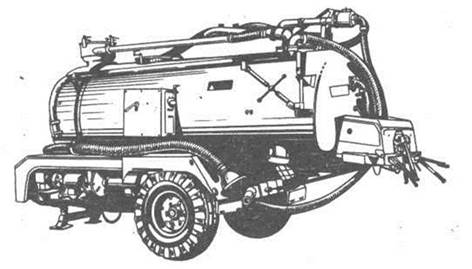

Для малооб’ємного дистанційного обприскування польових культур використовують такий комплекс машин: для транспортування води – цистерни, для приготування робочої рідини агрегати – ЗС-10 та АПЖ-12 (рис. 3.5.14), транспортування робочої рідини – ЗЖВ-3,2, обприскування – ОПВ-1200, ОП-2000, ОМ-630, ОУМ-4 та ін. Ультрамалооб’ємне обприскування виконують за допомогою обприскувачів ОМ-320 та ОМ-320-2, дискретне – за допомогою пристрою ПОД-2.

Система машин для підготовки і внесення мінеральних добрив охоплює: машини для підготовки мінеральних добрив (СЗУ-20), розкидні тукові сівалки (РТТ-4,2А), кузовні розкидачі мінеральних добрив (МВД-0,5, 1РМГ-4, КСА-3, МВУ-5, МВУ-16, РУМ-5, РУМ-8, РУМ-16), комбіновані сівалки (СЗ-3,6, СЗУ-3,6, СЗТ-3,6, СЗЛ-3,6), машини для внесення рідких добрив (ПОУ, ПОМ-630, РЖТ-4, РЖТ-8, РЖТ-16, МЖТ-23, РЖУ-3,6).

Більш детально це питання було розглянуто в темі 3.2 питання 4.

10. Підготовка поля. Технологічне налагодження агрегатів

Для обприскування зернових культур, що вирощують за інтенсивною технологією, використовують штангові обприскувачі ОПШ-15 (рис. 3.5.18), ПОУ, ПОМ-630 та ОП-2000-2 (рис. 3.5.17). Трактор обладнують вузькими шинами. За значної висоти рослин обприскувач ОПШ-15 переобладнують, установивши колеса від сівалки СЗ-3,6 і тим самим збільшивши його кліренс.

Якщо ширина технологічної колії 1800 мм, потрібно в оприскувачі ОПШ-15 подовжити осі на 450 мм.

Необхідно домогтися, щоб ширина захвату обприскувача відповідала ширині захвату посівного агрегату. У разі необхідності заглушують частину розпилювачів на кінцях штанги. Встановити норму витрати робочої рідини.

Перевіряють агрегат у полі, контролюють і оцінюють якість роботи (табл. 3.5.3).

| Показник якості | Кількість замірів за зміну | Спосіб контрою | Гербіциди | Пестициди | ||

|---|---|---|---|---|---|---|

| відхилення | бал | відхилення | бал | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Норма внесення, % | 2…3 | Визначи ти шлях агрегат у до повного випорож нення резерву ара, підраху вати відхиле ння від дози витрати |

± 5 ± 10 ± 10 |

4 3 2 |

± 5 ± 10 ± 10 |

3 2 1 |

| Ширина захвату агрегату, % | 10 | Заміряти відстань між проходами агрегату (за слідом коліс) |

± 0,4 ± 0,6 ± 0,6 |

3 2 0 |

± 2 ± 3 ± 3 |

3 2 1 |

| Рівномірність витрати рідини розпилювачами, % | 1 | Зазначити час заповнення спеціального мірного циліндра |

15 15…18 18 |

2 1 0 |

рівномірне нерівномірне пропуски |

3 2 0 |

11. Збирання зернових і зернобобових культур. Способи збирання та машинні агрегати

Основні способи збирання зернових – пряме комбайнування (однофазне збирання) і роздільне (двофазне) збирання, трифазний спосіб – це скошування хлібів у валки, підбір валків і обмолот хлібної маси на стаціонарі.

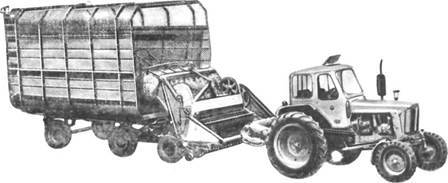

Різновидністю двофазного способу збирання може бути варіант «Невійка», коли хлібну масу скошують за висотою 1/3 стебла у транспортні засоби і цю масу обмолочують на стаціонарі.

Тепер у господарствах суміщають роздільне збирання з прямим комбайнуванням. Фахівці господарства вибирають спосіб збирання зернових колосових культур для кожної ділянки залежно від місцевих метеорологічних умов, стану хлібостою, наявності збиральної техніки з урахуванням оптимальних агротехнічних строків.

Основні вимоги до збирання врожаю полягають у тому, що його треба провести в оптимальні строки і з найменшими втратами.

Роздільним способом слід збирати в першу чергу культури, схильні до обсипання і полягання, що мають густоту стеблостою не менше як 300 рослин на 1 м2 і висоту не нижче 60 см, а також нерівномірно дозріваючі культури і посіви з великою кількістю бур’янів. Цей спосіб ефективний для більшості районів країни, де вирощують зернові. За роздільного збирання скошування хлібів у валки залежно від умов і погоди розпочинають на 5…10 днів раніше, ніж пряме комбайнування, завдяки чому запобігають втратам від обсипання, а збір зерна збільшується на 8…15 %. За скошування хлібної маси у валки і підбиранні валків продуктивність агрегатів вища, ніж за прямого комбайнування відповідно у 2,0…2,5 рази і 1,2…1,3 рази. За обмолоту з валків одержують до 80 % кондиційного зерна, яке не треба досушувати і доочищати, що скорочує трудомісткість післязбирального обробітку.

Проте не всі культури можна збирати роздільним способом. Наприклад, високоврожайні сорти за несприятливих умов не можна укладати у валки: вони можуть бути товстими і погано просихають. Роздільний спосіб не слід застосовувати за частих і затяжних дощів, тому що рослини швидше просихають на корені, ніж у валках. Такі культури, а також рівномірно достигаючі, зріджені посіви за кількістю рослин менш як 300 шт. на 1 м2, низькорослі і з підсівом трав слід збирати прямим комбайнуванням.

Зернобобові нерівномірно достигають, схильні до полягання, мають порівняно високу вологість до моменту збирання, а їх зерно легко обсипається і подрібнюється під час обмолоту.

Загальні вимоги до збирання цих культур – забезпечення низького зрізання культур і найменша дія на рослини на всіх стадіях роботи.

Горох збирають роздільним способом або подвійним комбайнуванням. До косіння приступають, коли стебла і листки у нижній частині рослин пожовтіють, а у верхній мають блідо-зелене забарвлення; зерно у верхніх і середніх стручках блідо-зелене, вологістю близько 35…45 %. Під час збирання гороху другим способом за першого проходу комбайна обмолочують (за частоти обертання барабана 450…500 хв-1, опущених деках) тільки стигле зерно. Решту маси укладають у валок для достигання. За другого проходу комбайна з підбирачем зерна обмолочують за частоти обертання барабана 500…700 хв-1.

Кормові боби скошують у валки в період пожовтіння нижніх і середніх бобів або в разі пожовтіння 60…70 % всіх бобів.

Люпин збирають роздільним способом за побуріння 70…75 % бобів, а прямим комбайнуванням – за побуріння 90…95 %.

Сочевицю, сою, квасолю збирають прямим комбайнуванням.

Технологічні схеми збирання зернових та зернобобових культур

Внаслідок удосконалення технології збирання зернових та зернобобових культур з найбільш ефективною формою праці є потоковий спосіб збирання.

Потоковий спосіб збирання зернових базується на збиранні всього біологічного врожаю зернових за один прохід агрегату.

Потокову технологію можна застосувати як за роздільного збирання, так і прямого комбайнування.

При цьому хлібна маса з кореня чи з валків обмолочується, а солома подрібнюється і разом з половою спрямовується у причіплений до комбайна візок і після наповнення автоматично від’єднується від комбайна, а на його місце причіпляється інший візок. Зерно від комбайна транспортують на зерносушильний пункт (тік), а солома і полова на кормовий двір, який розташований поблизу тваринницьких ферм, де за допомогою скиртокладів укладається в скирти.

У комплексі всесоюзного інституту механізації сільського господарства (ВІМ) і ВІСГОМ пропонують варіант збирання зернових:

- зернову масу зернозбиральний комбайн обмолочує, солому і полову укладає у валок;

- фуражир-підбирач підбирає валки соломи в причіпний візок;

- транспортні засоби транспортують солому на кормовий двір, а зерно – на тік.

Існують інші способи збирання – це коли під час підбору хлібної маси комбайном подрібнену солому розсівають на полі (йде мульчування поверхні ґрунту), а полову збирають у спеціальні бункери і транспортують до місця зберігання, або повністю розсіюють на полі.

Дослідження УНДІМЕСГ пропонують варіанти збирання зернових та зернобобових культур:

- у разі забур’янених полів і недостатньої кількості комбайнів застосовують роздільний спосіб збирання: зернові і зернобобові культури скошують у восковій стиглості і цим самим продовжують агротехнічні строки (початок скошування за 5…6 днів до повної стиглості зерна);

- пряме комбайнування (однофазний спосіб) – використання на полях чистих від бур’янів сортів зернових, не схильних до вилягання і висипання зерна із колосків.

Удосконалена технологія прямого комбайнування базується на: своєчасному посіві в оптимальні строки; виборі сорту культур на підставі даних метрологічних умов для зони; мінімальному забрудненні хлібостою бур’янами; боротьбі з полеглістю хлібів; проведенні десикації хлібостою (за 5…6 днів) до повної стиглості зерна.

Технологічні схеми скошування гороху

Жатка ЖСБ-4,2 формує валок завширшки 160…180 см і завтовшки 20…30 см. Жатка ЖРБ-4,2 – формує валок завширшки 100…110 см і завтовшки 40…50 см. Косарка КС-2,1 з пристроєм ПБ-2,1 і здвоювачем валків ПБА-4А за два проходи в загоні, або косарка КДП-4 з пристроєм ПБ-2,1 за один прохід формують вкритих два валки.

Вибір комплексу машин

Для збирання зернових і бобових культур застосовують таку техніку: жатки, комбайни, підбирачі і машини для збирання незернової частини врожаю. Для скошування хлібної маси і укладання її у валки застосовують причіпні, в агрегаті з тракторами і навісні жатки, які навішують на комбайни.

Зернові культури збирають комбайнами КЗС-9, КЗСР-9 «Славутич», КЗС-1580 «Лан», АКРОС, СКИФ-250Р, ДОН-1500Б, ДОН-161, ДОН-091, CASE, KLAAS, MASSEY FERGUSON, JOHN DEERE, SAMPO ROSENLEW, NEW HOLLAND, LAVERDA, Challenger тощо (рис. 3.5.19…3.5.24).

Для скошування зернових у валки використовують жатки ЖВР-10А, ЖВН-6А, ЖВП-6А, ЖВП-4,9, ЖЗБ-4,2 та ін.

12. Агротехнічні вимоги до збирання зернових та зернобобових культур

Скошування у валки

- Строки початку роздільного збирання визначають окремо для кожного поля. Для цього організують постійних нагляд за достиганням культур на всіх полях за 20 днів до збирання. Скошування можна розпочинати на 5…7 днів раніше повної стиглості.

- Висота стерні за двофазного збирання має бути в межах 15…25 см залежно від густоти і висоти рослин. Рослини заввишки 60…100 см і густотою 300…400 стебел на 1 м2 скошують, залишаючи висоту стерні 15…18 см, а для більш густих і високих стебел – 18…25 см.

- Валок повинен мати товщину в межах 10…18 см; масу 1 погонного метра валка не менш як 1,5 кг; орієнтацію стебел – у межах 10…15° відносно повздовжньої осі.

- Вкладають стебла у валки впоперек посіву.

- Слід домагатися такого нахилу стеблів, щоб за атмосферних опадів вода стікала від колоса до комля (гузиря). Валок правильно сформований, якщо він рівномірний за шириною і товщиною.

Підбір і обмолот валків

Валки підбирають для обмолоту після достигання зерна і засихання листостеблової маси. Тривалість підбирання валків не має перевищувати 6…7 днів для озимої пшениці і 2…3 днів – для ячменю, озимого жита. Підбирають валки плавно, без розриву і скупчення, правильно вибравши поступальну швидкість комбайна і частоту обертання вала урухомника підбирача.

Пряме комбайнування

- За прямого комбайнування висоту скошування встановлюють залежно від густоти і висоти стеблостою. Рослини заввишки 60…100 см і густотою 300…400 стебел на 1 м2 скошують, залишаючи висоту стерні 13…18 см, а для більш густих і високих стебел – 20…30 см.

У полеглих хлібів висота стерні має бути 8…12 см. Для стеблостою, який має нормальну густоту і висоту, з підсівом багаторічних трав, висота скошування має відповідати висоті трави.

- Копни соломи вивантажують на загінці рядами, паралельними її короткій стороні. Не допускається розтягування копен у момент вивантаження їх з копнувача комбайна.

- Огріхи під час косовиці не допускаються.

До скошування гороху приступають за пожовтіння маси і вологості зерна 65…75 %. За прямого комбайнування горох збирають у разі дозрівання 90…100 % стеблової маси і вологості зерна 20…25 %.

13. Технологічне налагодження збиральних агрегатів

Під час підготовки до роботи агрегатів для скошування у валки на тракторах установлюють колію коліс на ширину 1400мм, тиск у шинах передніх коліс має бути 0,16…0,17 МПа (1,6…1,7 кгс/см2), задніх – 0,10…0,11 МПа (1,0…1,1 кгс/см2).

Жатки

Регулюють різальний апарат.

Регулюють механізм урівноваження (на зусилля 0,25...0,30 кН).

Регулюють висоту скошування.

Регулюють натяг стрічки транспортера. Регулювання рахується нормальним, якщо стрічку можна підняти за середню частину на 200…250 мм.

Встановлюють мотовило за висотою і горизонталлю (у найнижчому положенні мотовила між кінцями пальців граблин чи лопатей і різальним апаратом має бути зазор 16…25 мм;).

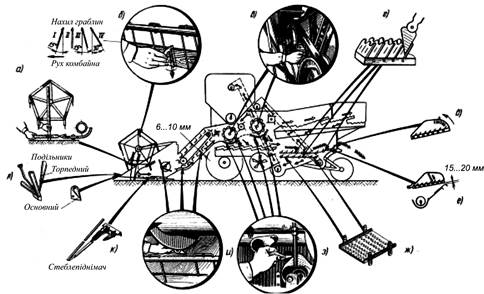

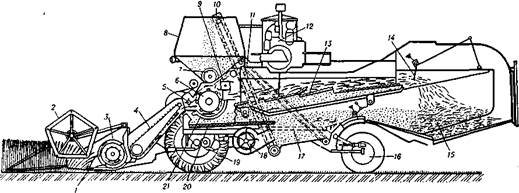

Технологічне налагоджування комбайна (рис. 3.5.25).

Жатка комбайна

Регулюють механізм урівноваження жатки (на зусилля 0,30 кН).

Регулюють різальний апарат.

Регулюють висоту скошування.

Установлюють шнек жатки відносно днища без перекосів. Зазори між витками і днищем, а також між пальцями шнека і днищем не мають перевищувати 35 мм під час збирання високоврожайних з великою соломистістю хлібів і не менше 10 мм – під час збирання короткостеблових. У жаток комбайнів «Дон-1500» встановлюють наступні зазори: між шнеком і днищем – 10…15 мм, між пальцями і днищем – 20…30 мм, між пальцями бітера і приставкою – 25…35 мм.

Полотняно-транспортний підбирач ППТ-3А

Перевіряють і за необхідності регулюють натяг полотна так, щоб під час підбирання валків воно не пробуксовувало. Для перевірки відтягують рукою одну з граблин за середину полотна, при цьому воно має піднятися на 30…40 мм.

Пружини урівноважувального механізму регулюють так, щоб передню частину підбирача можна було підняти із зусиллям 0,03…0,15 кН.

Зернозбиральні комбайни

Регулюють зазори в молотильному апараті (для СК-5: за збирання пшениці, ячменю, жита – зазори на вході 18…24 мм, на виході 2…8 мм; для гороху – на вході 32…34 мм, на виході – 16…18 мм; для «Дон-1500»: за збирання пшениці, ячменю, жита – зазори на вході 19…20 мм, на виході 4…5 мм).

Регулюють частоту обертання молотильного барабана (для СК-5: під час збирання пшениці – 950 …1050 хв-1; ячменю, жита – 900…1000 хв-1; для гороху – 500…700 хв-1; для «Дон-1500»: під час збирання пшениці – 830…900 хв-1).

Регулюють очищення.

Перевіряють і регулюють пасові передачі.

Перевіряють і регулюють ланцюгові передачі.

У транспортувальному обладнанні (шнековому і елеваторному) регулюють запобіжні муфти і натяг ланцюгів.

14. Розрахування швидкості руху збирального комбайна

Вибір оптимальної швидкості комбайна.

Збиральні агрегати комплектують так, щоб щільність валка (в кг на 1 м довжини) відповідала пропускній спроможності молотарки комбайна за оптимальної швидкості руху.

Допустиму пропускну здатність можна визначити за формулою:

$$ q_{д} = q_{в} \cdot \left[1 – 0,03 \cdot (W_{ф} – 15)\right], \tag{3.5.12} $$

де \(q_{д}\) – можлива пропускна здатність, кг/с;

\(W_{ф}\) – фактична вологість маси, яку обмолочують, %.

$$ q_{в} = 0,6 \cdot q_{м} \left(1 + \frac{1}{\delta_{с}} \right), \tag{3.5.13} $$

де \(q_{м}\) – пропускна здатність комбайна, кг/с;

\(\delta_{с }\) – коефіцієнт соломистості.

$$ \delta_{с} = \frac{\gamma_{с}}{\gamma_{з}}, \tag{3.5.14} $$

де \(\gamma_{с}\) – врожайність соломи, т/га;

\(\gamma_{з}\) – врожайність зерна, т/га,

$$ q_{м} = a_{1} \cdot q_{е} \cdot \left[1 + \frac{b_{1} \cdot (q_{з} – 4)}{4} \right], \tag{3.5.15} $$

де \(a_{1}\) – коефіцієнт, який пристосований для зернових культур до обмолоту (він дорівнює 1,0 для культур, які легко обмолочують і 0,7 – для культур, які важко обмолочують за обмолоту однобарабанним молотильним апаратом; \(a_{1} = 0,75\) – за обмолоту двобарабанним молотильним апаратом);

\(b_{1}\) – коефіцієнт, який враховує тип молотильного пристрою (для однобарабанного, \(b_{1} = 0,3\), а для двобарабанних 0,27);

\(q_{е}\) – еталонна пропускна здатність, кг/с [додатки, табл. 24].

Визначити швидкість за пропускною здатністю

$$ v_{рпз} = \frac{36 \cdot q_{д}}{B_{р} \cdot у_{м}} , \tag{3.5.16} $$

де \(B_{р}\) – робоча ширина захвату жатки, м;

\(у_{м}\) – врожайність маси, т/га.

$$ у_{м} = у_{з} + у_{с} , \tag{3.5.17} $$

$$ В_{р} = В_{к} \cdot \beta, \tag{3.5.18} $$

де \(В_{к}\) – конструктивна ширина захвату жатки, м, [додатки, табл. 12]

\(\beta\) – коефіцієнт використання ширини захвату жатки.

15. Підготовка полів. Вибір раціонального способу руху збиральних агрегатів

Масиви для збирання підготовляють на основі положень операційної технології і окремих операційних карт з урахуванням окреслених способів руху агрегатів.

Поле попередньо оглядають, виявлені перепони для збирання зазначають або огороджують. Потім поле ділять на загінки і обкошують його межі, роблять прокоси на поворотній смузі і між загінками, у разі потреби здійснюють кутові прокоси або транспортні магістралі.

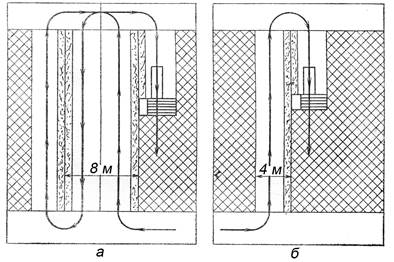

Для комбайнового збирання і роботи скошувальних машин поле ділять так, щоб ширина загінки була в 5…8 разів меншою за довжину. При цьому загінки з хлібом, полеглим в один бік, розмічають так, щоб довгі сторони їх були упоперек полягання маси або під кутом 30…45º до неї. Поле розбивають на загінки таким чином, щоб забезпечити роботу агрегату або групи агрегатів упродовж одного-двох днів.

Поворотні смуги передбачають тільки у тих випадках, коли виїзд агрегату за межі поля неможливий. До початку збирання всі валки на поворотних смугах мають бути обмолочені. Між загінками слід роботи протипожежні проорювання п’ятикорпусним плугом двома проходами. Якщо площа поля менше 50 га, протипожежні проорювання не обов’язкові.

Під час вибору напряму руху агрегатів, тобто напряму довгої сторони загону, враховують напрям оранки і посіву, а також розу вітрів. Для полеглих масивів вихідним показником під час вибору напряму руху є напрям полеглості культури.

Напрям руху скошувальних агрегатів має збігатися з напрямом оранки.

Визначення способу руху

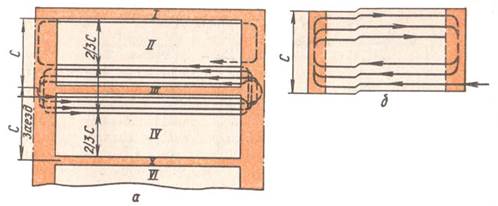

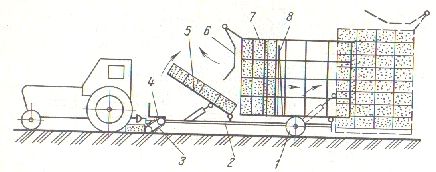

Спосіб руху агрегатів установлюють на основі розмірів і конфігурації поля, визначеного напряму руху, характеристик машин, вимог до формування валка тощо. Під час скошування зернових у валки застосовують переважно гоновий спосіб руху за ходом годинникової стрілки, гоновий з розширенням прокосів і рухом проти годинникової стрілки, за прямого комбайнування – кругом і гонові.

* *

а – гоновий з розширенням прокосів; б – гоновий за ходом годинникової стрілки

* *

Гоновий спосіб руху агрегатів з правими поворотами (врозгін) доцільно застосовувати на полях правильної конфігурації з великою довжиною гонів.

Гоновий спосіб з розширенням прокосу слід використовувати на полях завдовжки 400…1000 м; порівняно з попереднім цей спосіб дає змогу розмічати широкі загінки без збільшення холостих поворотів. Під час роботи таким способом агрегат заїжджає у прокіс і начинає розширювати його, скошуючи одночасно дві загінки.

За човникового способу руху агрегат здійснює робочі проходи уздовж довгих сторін загінок з поворотами на його кінцях. Човниковим способом доцільно рухатись агрегатом з фронтальним розміщенням різального апарата.

Спосіб руху кругом застосовують на коротких ділянка (до 500 м), а також на полях неправильної конфігурації. Агрегат для скошування рухається при цьому від периферії до центра. Переваги цього способу порівняно з гоновим – у зменшенні холостих проходів агрегату.

Під час підбирання і обмолоту валків способи руху вибирають такі самі, як і за прямого комбайнування. За потоково-групового методу збирання, коли в одній загінці працює два і більше комбайнів, ефективніший човниковий спосіб руху.

Підготовка поля до збирання гороху

Перед початком роботи з поля прибирають сторонні предмети.

Напрямок руху агрегатів під час скошування гороху визначають з урахуванням напрямку полеглості стебел гороху так, щоб під час скошування агрегат рухався переважно впоперек або під кутом 45…50º до напрямку полеглості.

Попередньо скошують горох по краях поля, обкоси проводять фронтально агрегатами СК-5М «Нива»+ЖРБ-4,2 або КПС-5+ЖСБ-4,2.

Розбивають поля на загінки, ширина загінки залежить від ширини захвату агрегату і довжини гонів.

а – формування здвоєного валка; б – звичайний прокіс з петльовим поворотом

Агрегати під час скошування гороху у валки мають працювати тільки загінним способом руху з правим поворотом або за схемою з розширенням суміжних загінок.

Під час скошування гороху роботу агрегатів організовують так, щоб укладались здвоєні валки. Для цього перший прохід агрегату виконують (рис. 3.5.27) за крайнього лівого положення решітки пристрою ПБА-4, а другий – переводять решітку в крайнє праве положення.

16. Особливості збирання полеглих, низькорослих, забур’янених полів

Дуже забур’янені полеглі зернові із зеленим підсівом, а також вологі збирають роздільним способом. Якщо полеглі хліба сухі і чисті, застосовують пряме комбайнування.

На густому хлібостої збиральні машини мають рухатися назустріч нахиленим колоскам, а на рідкому – упоперек полеглості (якщо це зробити неможливо, то під кутом 30…45º до переважного напряму полягання хлібів). За різних напрямів полягання краще організувати рух кругом.

Під час збирання полеглих хлібів використовують ексцентрикове мотовило, розміщене в максимально нижньому положенні. Граблини мотовила мають бути нахилені на 15…30º назад, а зуби – проходити на відстані 30…50 мм від пальців різального апарата і поверхні поля.

Під час збирання дуже полеглих хлібів на ексцентрикове мотовило встановлюють додаткові граблини з пружинного дроту діаметром 5 мм. На різальний апарат доцільно ставити стеблепідіймачі бобових жаток.

Жатки самохідних комбайнів за прямого комбайнування сплутаних і полеглих хлібів обладнують роздільниками торпедного типу.

Під час збирання полеглих хлібів прямим комбайнуванням зазор між барабаном і підбарабанням у більшості випадків має бути: на вході 14…16 мм, на виході 3…4 мм. Частота обертання барабана при цьому 1100…1200 хв-1. Для кращого вимолочування вологих хлібів частоту обертання барабана збільшують проти оптимальної на 100…200 хв-1, а зазор між барабаном і підбарабанням зменшують на 2…3 мм.

Низькорослі повністю дозрілі, чисті від бур’янів хліба збирають прямим комбайнуванням на низькому зрізі (4…5 см) за більш високих швидкостей, допустимих станом поверхні поля.

Зріджені, низькорослі, різноярусні і дуже засмічені хліба збирають роздільним способом. Під час роботи жатка рухається упоперек напряму рядків.

Під час скошування низьких хлібів утворюються тонкі валки. Для повного використання пропускної спроможності молотарок комбайнів їх треба здвоювати, застосовуючи для косіння жатку ЖВС-6-12 або широкозахватні жатки ЖВР-10. Різальний апарат має бути опущений найнижче. При цьому необхідна більш активна робота мотовила і транспортуючих органів жатки.

Під час збирання багатоярусних хлібів мотовило треба спеціально переобладнати. Для зменшення кількості рослин, що перекидаються мотовилом через жатку, вітровий щит нарощують на висоту 400…60 мм.

Щоб колоски і дрібні стебла не нагромаджувались у зоні барабана, шнека, між пальцями ставлять прогумовані паси. Висота паса має бути такою, щоб за повністю опущеного шнека він не торкався днища.

Валки, утворені під час скошування низькорослих і зріджених хлібів, доцільно підбирати полотняно-транспортним підбирачем.

17. Розрахування збирально-транспортного комплексу

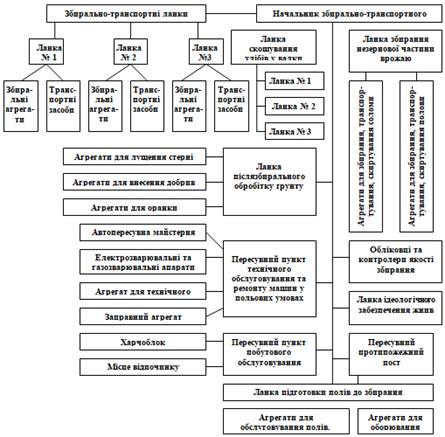

Продуктивність збиральних агрегатів залежить від раціональної організації спільної роботи комбайнів і транспортних засобів. Аналіз використання техніки показав, що вона працює ефективніше, якщо на полі перебуває не один, а група агрегатів. При цьому полегшується їх обслуговування, підвищується оперативність управління. Це досягається під час застосування збирально-транспортних комплексів (рис. 3.5.28).

До складу комплексів входять такі ланки: для підготовки полів до збирання; збирально-транспортні; для збирання незернової частини врожаю; для первинної обробки (лущення) ґрунту; для ТО основних машин комплексу; для культурно-побутового обслуговування механізаторів. Очолює комплекс начальник із числа фахівців господарства, який на період збирання звільняється від виконання інших службових обов'язків.

Ланки комплексу укомплектовують для двозмінної роботи. На чолі ланок ставлять найбільш досвідчених і авторитетних механізаторів.

Завдання великих механізованих комплексів є досягнення високої якості роботи і найвищої продуктивності праці.

Виробничі комплекси продуктивно використовують техніку. Використання виробничих комплексів дає змогу завершити виконання робіт у стислі строки і з високою якістю, збільшити на 20 % час чистої роботи комбайнів, скоротити на 25…30 % потреби у транспорті.

Для успішного і ефективного використання збирально-транспортних комплексів треба визначити їх оптимальні розміри. Там, де розміри комплексів установлені довільно, без обґрунтування не завжди одержують потрібний ефект. Наприклад, під час роботи на малих, розміщених на великій території земельних ділянках застосування великих загонів неефективне. І навпаки, під час роботи малими загонами нераціонально використовувати трудові ресурси, технічні засоби, ланки технологічного і технічного обслуговування, а також управління і культурно-побутового обслуговування. Тому розміри комплексів мають бути оптимальними для конкретних умов виробництва.

За оптимізації розмірів комплексів слід ураховувати три групи визначальних факторів: умови роботи; організаційно-технологічні параметри; вихідні показники комплексу (агротехнологічні і економічні).

Умови роботи оцінюють за розмірами полів сівозміни, на яких працює комплекс; розосередженість ділянок по території господарства, району; прийнятою технологією проведення робіт з урахуванням зональних особливостей.

До організаційно технологічних параметрів відносять: продуктивність агрегатів у комплексі; їх транспортабельність, затрати часу на переведення агрегатів із транспортного положення в робоче і навпаки; кількість механізаторів, що обслуговують агрегати; наявність і склад служб, технічні характеристики засобів обслуговування.

Вихідні показники такі: виробіток комплексу за зміну, добу і весь строк роботи; продуктивність праці одного члена комплексу, га/люд; продуктивність віднесена до вартості технічних засобів комплексу, га/грн; якість роботи і продукції, значення втрат; відповідність строків завершення роботи оптимальним.

Розмір комплексу визначають за кількістю основних агрегатів, що входять до його складу. Всі інші агрегати комплексу вважають веденими або обслуговчими. Основою до розрахування розмірів комплексів є вимоги виконання потрібного обсягу робіт і встановлені агростроки:

$$ n_{агр} = \frac{\Omega_{фіз}}{W_{агр} \cdot K_{зм} \cdot D_{р} \cdot K_{п.уб}}, \tag{3.5.19} $$

де \(n_{агр}\) – кількість основних агрегатів;

\(\Omega_{фіз}\) – обсяг робіт, фізичних га;

\(W_{агр}\) – середня змінна продуктивність одного агрегату;

\(K_{зм}\) – коефіцієнт змінності;

\(D_{р}\) – кількість робочих днів;

\(K_{п.у}\) – коефіцієнт погодних умов.

Таким чином визначають загальну кількість потрібних основних агрегатів. Але це не означає, що їх треба об’єднати в один виробничий комплекс. Можливо, що після обліку інших факторів, які впливають на процес, і суворого аналітичного розрахування, потрібно буде створити два-три самостійних виробничих комплекси.

Під час організації роботи збирально-транспортних комплексів дуже важливо передбачати всі сторони і елементи, зокрема дрібні, які визначають їх ефективність використання, і головне – здійснювати оперативне управління збирально-транспортним комплексом.

Поняття оперативного управління відображає уміння управлінського персоналу швидко і чітко вирішувати конкретні практичні завдання для успішного функціонування систем з метою досягнення запланованих результатів.

Щоб забезпечити нормальну роботу комплексу, треба мати інформацію про його функціонування, швидко її переробляти і в разі потреби (тобто в разі неполадків у роботі) усувати порушення процесу. Це можливо за чітко налагодженої роботи диспетчерської служби, організації безперебійної роботи ланок ТО і експлуатаційного ремонту шляхом створення резервів запасних частин, обмінного фонду і навіть доукомплектованих агрегатів. У разі потреби на полях діють комлплексатори-нагромаджувачі, куди трактор з саморозвантажувальним візком доставляє зерно від комбайнів, зменшуючи потребу в автотранспорті.

Кількість транспортних засобів для перевезення зерна і незернової частини визначають зважаючи на умови потоковості процесу, відстані перевезення зерна та незернової частини, врожайності культур та характеристик технічних засобів, які задіяні на збиранні.

Виходячи з цих умов, кількість транспортних одиниць в ланці має бути:

$$ n_{тр} = \frac{n_{к} \cdot t_{р}} {t_{ц.к} \cdot z_{б}}, \tag{3.5.20} $$

де \(n_{тр}\) – необхідна кількість транспортних засобів, шт.;

\(n_{к}\) – кількість однотипових комбайнів в ланці, шт.;

\(t_{р}\) – тривалість рейсу транспортного засобу, год;

\(t_{ц. к.}\) – час циклу роботи комбайна, год;

\(z_{б}\) – кількість бункерів, що вміщуються в кузові транспортного засобу.

Час циклу роботи комбайна:

$$ t_{ц. к.} = t_{нб} + t_{розв} + t_{д},\: год, \tag{3.5.21} $$

де \(t_{нб}\) – час намолоту зерна в один бункер, год;

\( t_{розв.}\) – час вивантаження зерна з бункера комбайна в транспортний засіб, год;

\(t_{д}\) – оформлення документа (реєстра) на здавання зерна водію транспортного засобу, год.

18. Механізація збирання соломи і полови, способи збирання та машинні агрегати

Під час збирання зернових додатковою і дуже важливою продукцією є солома і полова, які використовують у тваринництві. Найбільш цінна фракція незернової частини врожаю – полова, в 1 кг якої міститься приблизно 0,4 кормової одиниці (в 1 кг соломи близько 0,2…0,35 кормової одиниці).

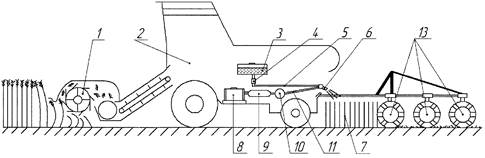

Незернову частину врожаю збирають за трьома технологіями: копицевою, потоковою (з подрібненням у комбайні) і валковою.

У першому випадку комбайни обладнують копнувачами (рис. 3.5.29), у другому – начіпними пристроями, які мають подрібнювальний апарат і пристрої для збирання полови і подрібненої соломи у візок або ж для їх розкидання, частково чи повністю (рис. 3.5.30), а в третьому – валкоутворювачами (рис. 3.5.31).

Незернова частина урожаю в Україні збирається на 70,85 % площі з подрібненням у візок, на 15…20 % – у копиці, на 5 % – розкиданням на полі. У США застосовують валкову технологію з пресуванням на 90 % площі, у Німеччині – на 40 %. В Англії на 60 % площі використовують технологію розкидання подрібненої соломи на полі, у США – на 10 %. Слід зазначити, що наявність копнувача на комбайні знижує його продуктивність на 20 %, а подрібнювача з збиранням маси у візок – на 25 %.

Під час збирання зернових культур з обчісуванням суцвіття на кореню солому заробляють у ґрунт дисковими боронами (рис. 3.5.32).

У господарствах часто виникає потреба в різних пристроях, залежно від культури та способу збирання соломи і полови. Таку можливість забезпечують капот до комбайнів «Дон-1500», «Дон-1200» і «Дон-Ротор» та універсальні пристрої ПУН-5 для комбайнів СК-5М «Нива» і ПУН-6 – для СК-6 «Колос». З їх допомогою незернову частину врожаю можна збирати за одною з таких схем: полову з подрібненою соломою – у змінні причіпні візки великої місткості; подрібнену чи цілу солому з половою – у самоскидні візки (причіпний копнувач); полову – у візки, а подрібнену чи цілу солому – у валки на полі; полову – у візки, а подрібнену солому розкидають по полю; полову – у змінні візки з доданням до неї потрібної кількості подрібненої соломи (решту подрібненої соломи розкидають на полі); полову і подрібнену солому розкидають на полі; подрібнену чи цілу солому вкладають у валок з насиченням його верхньої частини половою.

Відповідно до вибраної схеми збирання незернової частини врожаю підбирають машини і складають агрегати.

Цілу солому разом з половою складають у копнувач комбайна і копи складають на поле. Потім їх транспортують тросово-рамковими волокушами ВТУ-10 до місця скиртування. Агрегатують волокушу двома колісними або гусеничними тракторами. Скиртують фронтальним навантажувачем ПФ-0,5, який начіплюють на трактор класу 14 кН.

Після проходу комбайна на полі утворюється валок з цілої соломи, який підбирають скиртоутворювачем СПТ-60 в агрегаті з трактором Т-150К (рис. 3.5.33).

Валок з цілої соломи підбирають і транспортний причіп підбирачем-ущільнювачем ПВ-6 (рис. 3.5.34). Солому з причепу вивантажують на краю поля, чи підвозять до ферм для складання у скирти.

Для підбирання валків соломи, утвореного зернозбиральним комбайном, використовують пристрій ПВФ-1,4 до фуражира ФН-1,4. Валок соломи захоплюється пальцями підборного механізму і транспортується потоком повітря у транспортний причіп 2ПТС-4.

Комбайн без копнувача викидає солому у валок, а зверху на неї висипають полову. Валок підбирають і пресують у паки прес-підбирачами ПС-1,6, ПСН-1,6, що агрегатуються з тракторами класу 9 і 14 кН, потім паки підбирають і вивозять на край поля за допомогою підбирача-укладача ГУТ-2,5 (рис. 3.5.35) і транспортують на ферму або до місця скиртування за допомогою транспортувальника штабелів ТШН-2,5, встановленого на автомобілі ЗИЛ-ММЗ-555. Крім вищеназваних прес-підбирачів, використовують ще такі: прес-підбирачі фірм CASE, KLAAS, NEW HOLLAND, LAVERDA, Famarol Z-511 тощо (рис. 3.5.36, 3.5.37).

Останнім часом для збирання незернової частини врожаю зернових культур широко застосовують рулонні преси: прес-підбирач ПРП-1,6А, ПРЛ-150 (рис. 3.5.38), а також фірм KLAAS, JOHN DEERE, CASE, NEW HOLLAND та ін.

Рулони підбирають і вантажать копицевозом КУН-10 або скиртоукладачем ПФ-0,5 з пристроєм ППУ-0,5.

Солому в подрібненому вигляді збирають у причіпні візки і транспортують до місця зберігання.

19. Механізація робіт на току і машинні агрегати

Завершальним етапом виробництва зерна є післязбиральна обробка, за допомогою якої зерно доводять до потрібної кондиції.

У кожному господарстві в період збирання на тік надходить велика кількість зерна, яке необхідно обробити в стислі строки. Це можна зробити лише на базі широкого впровадження комплексної механізації та автоматизації всіх виробничих процесів. При цьому створюються умови для застосування потокового методу післязбиральної обробки зерна. Потокова технологія сприяє значному скороченню затрат праці і коштів, зменшує кількість обслуговуючого персоналу, запобігає втратам і псуванню зерна.

Технологічний процес доробки зерна на току охоплює такі операції: приймання і облік зерна, що надходить від комбайна; первинне його очищення; транспортування до сушарки; сушіння; повторне очищення і сортування зерна на насіння; навантаження у транспортні засоби; зважування після очищення.

Залежно від природно-кліматичних умов і призначення зерна будова і обладнання пунктів можуть бути різними.

Зерно з вологістю менш як 18 % обробляють на агрегатах ЗАВ-10, ЗАВ-25, ЗАВ-40, ЗАВ-50, АЗС-30М та ін.

У зонах підвищеного зволоження застосовують зерноочисні сушильні комплекси КЗС-10Б, КЗС-20Ш, КЗС-20Б, КЗС-40 (табл. 3.5.4).

| Марка агрегату | Продуктивні сть очищення зерна, т/год, продовольчо го | Потужність, необхідна для урухомлення агрегату, кВт | Маса обладнання, т | Тип сушарки |

|---|---|---|---|---|

| Агрегати | ||||

|

ЗАВ-10 ЗАВ-25А |

10 25 |

18 81 |

11,4 41 |

- - |

|

ЗС-30М ЗАВ-40 ЗАВ-50 |

30 40 50 |

45 44 147 |

25 22,3 75,8 |

- - - |

| Комплекси | ||||

|

КЗС-10Б2 КЗС-10Ш КЗС-25Б КЗС-20Ш КЗС-20Б КЗС-40 КЗС-50 |

10 10 25 20 20 40 50 |

65 68 157 131 100 160 310 |

40,4 27 - 39 43,6 51,5 85 |

СЗСБ-8 СЗШ-16 СЗСБ-8А СЗШ-16 СЗСБ-8 СЗШ-16 М-839 (ПНР) |

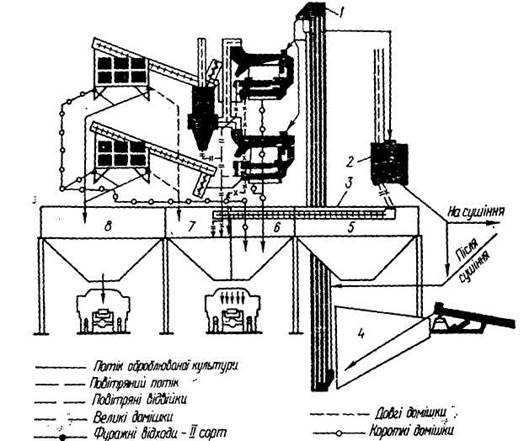

Як приклад на рис. 3.5.39 показано технологічну схему зерноочисно-сушильного комплексу КЗС-20Б.

1 – двопотокова завантажувальна норія; 2 – машина попереднього очищення;

3 – транспортер для відходів; 4 – завальна яма; 5 – бункер резерву; 6 – секція фуражу;

7 – секція для відходів; 8 – бункер для очищеного зерна

Токи мають обладнання: зерноочисні машини первинної обробки зерна ОВП-20А, ОС-4,5А, СВУ-5, ЗВС-10, ЗВС-20А, РВ-БЦС-25; трієрні блоки БТ-10, БТ-20; сепаратори вороху ОВС-25; самопересувна машина повторного очищення зерна МС-4,5; зернонавантажувачі ЗПС-60, ЗПС-100, ЗМ-60А та шнековий навантажувач ПШП-7; зерносушарки марок СЗШ-16А, СЗСБ-8А, СБВС-5.

Нормальне і ефективне функціонування агрегатів і комплексів післязбиральної обробки зерна значною мірою залежить від наявності постійного кваліфікованого обслуговуючого персоналу. Зерноочисні агрегати обслуговує механік, а сушильний агрегат – технік із сушіння. Потокову лінію, насіннєочисний пункт або комплекс із насіннєочисною приставкою обслуговують змінні бригади в такому складі: бригадир, механік агрегату, лаборант, технік із сушіння, робітники та обліковець. Додатково потрібні підсобні робітники для прибирання приміщень, очищення агрегатів, комплексів і пунктів.

20. Контроль і оцінювання якості роботи

Якість роботи комбайнів під час підбирання і обмолоту валків, а також за прямого комбайнування порівнюють з нормативними даними і оцінюють у балах (табл. 3.5.5).

Якість роботи механізаторів оцінюють за кількістю набраних балів.

| Показники оцінювання | Нормативи показників за умов | Бал | |

|---|---|---|---|

| сприятливих | несприятливих | ||

| Загальні втрати зерна, % |

до 2 2…3 3…5 більше як 5 |

до 3 3…5 5…6 більше як 6 |

5 4 3 0 |

| Дроблення зерна, % |

до 2 більше як 2 |

до 2 більше як 2 |

1 0 |

| Наявність домішок у зерні, % |

до 3 більше як 3 |

до 3 більше як 3 |

1 0 |

| Висота стерні (враховується за прямого комбайнування) |

відповідає агронормативам не відповідає агронормативам |

1 0 |

|

| Укладання кіп соломи* |

прямолінійність дотримана, розтягнутості немає не дотримано прямолінійності або є розтягнуті копи |

1 0 |

|

* У разі дотримання прямолінійності показник укладання кіп оцінюють двома балами.

21. Заходи з охорони праці та протипожежні заходи під час збирання зернових та зернобобових культур

До роботи на збиральних машинах допускають осіб не молодших 18 років, що знають будову техніки, правила її експлуатації і пройшли інструктаж з безпеки праці. Працювати на комбайнах і тракторах можуть юнаки не молодше 17 років за умови, якщо на це погодяться профспілковий комітет і медична комісія.

До початку роботи треба ретельно оглянути машини, переконатись у тому, що вони справні, мають запобіжні пристрої і в них забезпечено надійну роботу гальм і механізмів зчеплення. Двигун комбайна може запускати тільки комбайнер.

Категорично забороняється:

- запускати комбайн буксуванням і скочуванням з гори;

- передавати керування іншим особам;

- під час руху керувати комбайном стоячи;

- перебувати перед різальним апаратом під час роботи комбайна;

- під час руху або працюючого двигуна очищати різальний апарат, полотно транспортера, шнеки, зірочки, змащувати вальниці і тертьові з'єднання;

- залізати в бункер комбайна під час вивантажування і проштовхувати зерно до вивантажувального шнека ногами, руками чи металевими предметами;

- відпочивати (навіть короткочасно) в копах, на валках, біля комбайнів і під ними, а також обабіч польових доріг, поблизу працюючих агрегатів; місце відпочинку треба позначати тичками, а вночі – ліхтарями чи іншими джерелами світла.

Під час збирання врожаю не можна працювати на тракторах, комбайнах і автомобілях, в яких випускні труби двигунів не обладнані іскрогасниками, а також на комбайнах, що не забезпечені засобами гасіння вогню.

Запалені пально-змащувальні матеріали гасять вогнегасником, закидають землею чи піском.

Не можна заправляти паливний бак комбайна, коли працює двигун. Не можна палити в загінках.

На механізованих зерноочисних і зерносушильних пунктах треба мати протипожежний інвентар: вогнегасники, діжки з водою, ящики з піском, лопати, драбини. Забороняється працювати, не заземливши пульт управління і електродвигуни, а також за несправної системи блискавкозахисту.

Питання для самоконтролю

- Укажіть основні попередники під посів зернових та зернобобових культур.

- Дайте характеристику способів основного і передпосівного обробітку ґрунту під час виробництва зернових культур.

- Які особливості основного і передпосівного обробітку ґрунту під час вирощування зернових і зернобобових культур за інтенсивною, нульовою технологіями?

- Укажіть способи сівби зернових та зернобобових культур.

- Укажіть глибину заробки насіння зернових та зернобобових культур.

- Охарактеризуйте комплекс машин для сівби зернових та зернобобових культур.

- Укажіть операції і параметри технологічного налагодження посівних агрегатів.

- Як користуватися номограмою для визначення норм висіву насіння?

- Як встановити технологічну колію агрегату Т-150-05+СП-11+3СЗ-3,6А?

- Укажіть основні агронормативи і допуски під час сівби зернових культур.

- Як підготувати поле до сівби?

- Укажіть спосіб руху посівних агрегатів.

- Укажіть основні операції і комплекс машин з догляду за посівами зернових культур.

- Дайте характеристику способів збирання зернових культур.

- Дайте характеристику комплексу машин для скошування зернових та зернобобових культур у валки.

- Назвіть основні агронормативи під час збирання зернових та зернобобових культур.

- Які переваги і недоліки має роздільний спосіб збирання врожаю?

- У чому полягає потоковий метод збирання зернових та зернобобових культур?

- Дайте характеристику зернозбиральних комбайнів і як вибрати їх склад?

- Як визначити оптимальну швидкість руху зернозбирального комбайна та дайте характеристику факторів, що впливають на вибір швидкості руху?